型押しやプリント、パンチング、グレージング、吟スリ……。多種多様な加工を施すことで、革はその表情を変えていきます。その中で今回ピックアップする加工法は、革を製造するにあたり一番多く用いられる「アイロン加工」。革の表面を平らにし、ツヤを出すために行うものですが、実はとても奥が深く、お客様からのオーダーをクリアしていくのは簡単ではないようです。

条件に合わせて、最適な方法を選択。

前述の通り、革の製造途中から仕上げまでに最も多く施される加工が「アイロン加工」です。このアイロンによるプレス処理する目的は……

①革のシワを伸ばす

②吟面の平滑化

③塗膜のツヤ出し

④仕上げ剤による表面のざらつきをとる

④オイル、ワックスなど仕上げ剤を平滑に浸透させる

など様々な効果があります。

「アイロン」と聞いてイメージするのは、家庭で使う洋服のシワを伸ばすためのものかもしれません。しかし革の加工で使われるものは「熱と圧力を加える」という理屈は同じですが、形とサイズ感がまったく違います。まず使用する際の温度は40℃~100℃くらい。圧力は油圧式で、かなり強くかけられるものもあります。

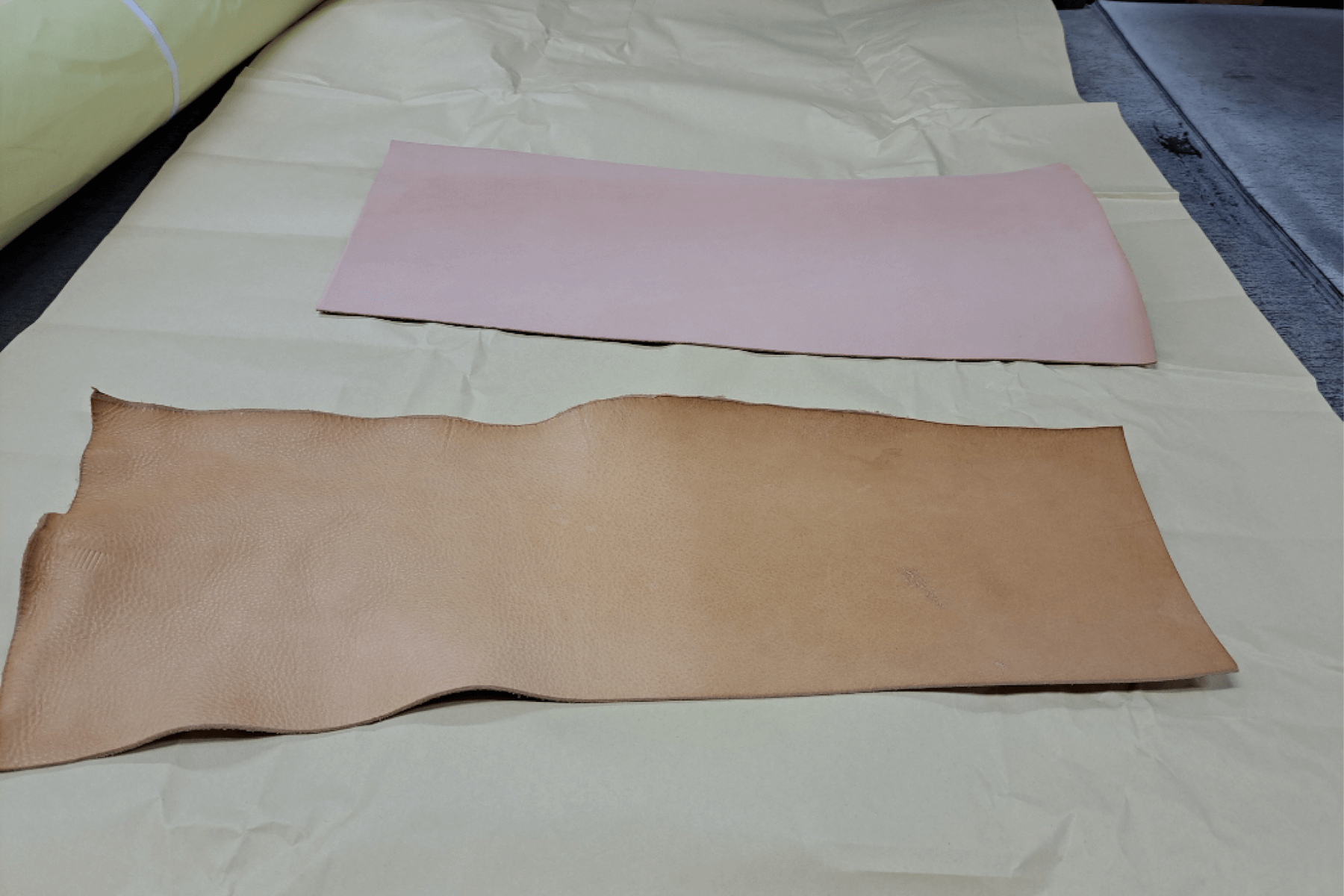

写真ではわかりにくいですが、アイロン加工する前のものと(左半分)、した後のもの(右半分)

写真ではわかりにくいですが、アイロン加工する前のものと(左半分)、した後のもの(右半分)

温度の調整は非常に繊細で大変です。革の仕上げ方やオイルの入り方、タンニン鞣しかクロム鞣しか、といった条件に照らし合わせて、お客様の希望する仕上がりにするために加熱する温度は変わってきます。しかし一度熱を入れると、それを下げるのにも時間がかかるので、例えば一度100℃まで上げると、すぐに60℃でプレスすることはできません。扇風機を使っても、温度を下げるのに2〜3時間はかかってしまいます。

また加熱するほどツヤが出ると思われがちですが、実は湿気がある時は、水蒸気で逆に曇ってしまうときもあります。熱に弱い植物タンニン鞣し革を扱うときは特に注意が必要。熱が高すぎると、人間の肌で言う火傷のように黒く焦げて硬くなってしまったり、割れてしまったりすることがあります。

冬の時期や、朝の早い時間だと、高温の加工が難しかったり、その日の温度や湿度によっても温度調整が違ったりするので、職人の経験と技が必要であると同時に、効率よく作業を進めていかなければなりません。私たちも、近隣の加工業者に「いま温度はどれくらい?」「00℃になるのは何時くらい?」と電話で確認するなどして、細心の注意をはらって作業を進めています。

さらにアイロン加工によるツヤ出しは、安定しにくいという問題もあります。そもそもアイロンの温度も常に変わっていくので、加工作業の最初と最後で仕上がりが違ったり、せっかく加工したのに、湿気が多い環境で保管した結果、ツヤが鈍ってしまったり、なんてこともしばしば。たとえば姫路にある工場で加工しても、トラックによる東京への運送間にツヤが鈍ってしまうこともあるので、そこにも注意が必要です。

経験に裏打ちされた繊細な技が必要なだけでなく、危険も伴う作業になります。

経験に裏打ちされた繊細な技が必要なだけでなく、危険も伴う作業になります。

ではそんなアイロン加工ですが、実際はどのような種類があるのでしょうか。今回は4つを紹介してきます。お仕事をご一緒させていただいている業者の方に協力していただいて動画を撮影してきたので、ぜひ音ありで見てみてください。

ハイドリックアイロン

加圧した金属板を上下に圧縮接触させながら加圧していく方法。今回紹介する4つの中では、最もプレスの力が強くなります。

※正式名称は「ハイドロリックアイロン」ですが、革業界では東京においても姫路においても「ハイドリックアイロン」と呼ばれることが多く、この記事では、そのように表記しております。

ローラー固定式アイロン

加熱されたアイロンのロール部が振動・回転し、その表面に革の塗膜面を当てることで、圧力と摩擦を与えるもの。機械自体がかなり大型となるので、関東の加工現場ではあまり見られず、主に姫路の工場で活躍しています。

ローラー移動式アイロン

縦に長い鉄製の板を加熱し、そこに革の塗膜面を接触させて、裏側からローラーを押し当てた状態で移動していくことで加圧していくもの。ゴムの板で圧力を調整できるので、ハイドリックアイロンなどと比べて、革を傷めることなくツヤを出すことができます。

さばきアイロン

4つ目は、通称「さばきアイロン」と呼ばれるもの。これは小さな革に用いることが多く、主に靴関係の加工現場でよく使われます。圧力をかけず、熱と摩擦を加えることでツヤが出るので、特に柔らかい革など、加圧で革をつぶしたくない時などに使われています。

さあ、いかがでしたか? 大きく、力強い加工マシンの数々は、なかなか迫力がありますね。もちろん革の加工は『アイロン加工』だけでなく、またアイロン加工の中にも、ここで紹介した以外にまだまだ種類があります。

興味を持たれた方は、ぜひ協進エルまでお問合せください。